Processus de fabrication des vélos électriques

Face à la prise de conscience croissante de la protection de l'environnement et à la demande grandissante de moyens de transport pratiques, les vélos électriques (VAE) sont progressivement devenus un choix populaire, tant en ville qu'à la campagne. Les VAE combinent les caractéristiques des vélos traditionnels avec la technologie d'assistance électrique. Leur structure est similaire à celle des vélos classiques, mais ils offrent une expérience de conduite plus efficace grâce à leur système de propulsion électrique. La fabrication d'un VAE comprend de nombreuses étapes, notamment la conception, le choix des matériaux, la production des composants, l'assemblage et les tests. Cet article détaillera le processus de fabrication des vélos électriques.

1. Conception et développement

La fabrication des vélos électriques commence par la recherche et le développement en matière de conception. À ce stade, les concepteurs définissent l'apparence, la structure et les fonctionnalités des vélos électriques afin de répondre aux besoins des consommateurs, en fonction de la demande du marché et des évolutions technologiques. Le concepteur doit prendre en compte les aspects suivants :

Conception d'apparenceLe design d'un vélo électrique doit non seulement correspondre aux goûts esthétiques des utilisateurs, mais aussi garantir ses performances aérodynamiques, réduire la résistance au vent lors de la conduite et améliorer son autonomie.

Capacité et configuration de la batterieLa batterie d'un vélo électrique est un composant essentiel, et sa conception doit trouver un équilibre entre capacité, poids et autonomie. Le type de batterie le plus courant est la batterie au lithium, devenue le choix privilégié grâce à sa haute densité énergétique, sa légèreté et sa longue durée de vie.

Puissance du moteur et mode de conduiteLa puissance du moteur des vélos électriques varie selon les besoins. Elle se situe généralement entre 250 W et 750 W. Le moteur est généralement un moteur-roue, intégré à la roue. La transmission est simple et efficace.

Bien sûr, il y aura aussi des passionnés en quête de sensations fortes, qui auront des exigences élevées en matière de puissance et de moteur pour les vélos électriques. Tout d'abord, le moteur haute puissance atteint généralement 1 000 W, 1 500 W, voire plus, et l'idéal serait de l'associer à un moteur central.

Systèmes de contrôle et sécurité : Les vélos électriques doivent également être équipés d’un système de contrôle correctement conçu, comprenant un système de gestion de la batterie (BMS), un écran d’affichage, un système de freinage, etc. Ce système de contrôle permet de surveiller la puissance de la batterie, la vitesse et d’autres paramètres de fonctionnement et d’assurer la sécurité de conduite.

Les phases de conception et de recherche et développement sont généralement longues, avec des processus continus de prototypage, de tests et d'optimisation pour garantir les performances et la sécurité des vélos électriques.

2. Sélection des matériaux

Dans le processus de fabrication des vélos électriques, le choix des matériaux influe directement sur les performances, le poids et la durabilité du produit. Parmi les matériaux couramment utilisés, on trouve :

Alliage d'aluminiumLes alliages d'aluminium sont largement utilisés dans les cadres, les guidons, les jantes et autres pièces de vélos électriques en raison de leur légèreté, de leur résistance à la corrosion et de leurs bonnes propriétés de traitement.

Fibre de carbone : Certains vélos électriques haut de gamme utilisent des matériaux en fibre de carbone, notamment pour le cadre et le guidon. La fibre de carbone est légère et résistante, mais elle est coûteuse.

AcierCertains vélos électriques d'entrée et de milieu de gamme utilisent encore de l'acier. Bien que plus lourd, l'acier coûte moins cher et offre une certaine robustesse et durabilité.

Plastiques et caoutchoucCertaines petites pièces des vélos électriques (comme les garde-boue, les pédales, les selles, etc.) sont généralement fabriquées en plastique ou en caoutchouc haute résistance pour garantir leur durabilité et leur confort.

3. Production et transformation des composants clés

Les vélos électriques sont composés de nombreuses pièces de précision, et la production et la fabrication de certains composants clés revêtent une importance particulière. Les principaux composants clés sont :

BatterieLa batterie est l'élément central d'un vélo électrique et détermine son autonomie. Chaque étape de sa production doit être rigoureusement contrôlée, depuis la sélection des cellules jusqu'à l'assemblage modulaire et le conditionnement des batteries. La fabrication des batteries doit garantir une longue durée de vie, une efficacité de charge élevée et une sécurité optimale.

MoteurLa production de moteurs implique une technologie d'enroulement précise, l'installation d'aimants, le traitement du carter moteur, etc. Le moteur doit non seulement avoir une puissance et un couple suffisants, mais aussi assurer une bonne dissipation de la chaleur.

ContrôleurLe contrôleur est le cerveau du vélo électrique ; il assure la coordination entre la batterie et le moteur, contrôle le courant de sortie et gère la vitesse, le système de freinage, etc. Sa fabrication exige une conception précise du circuit imprimé et des performances électriques stables.

Système de freinageLe système de freinage des vélos électriques se compose généralement de deux types de freins : à disque et à tambour. Les freins à disque sont progressivement devenus la solution privilégiée grâce à leur excellente dissipation de la chaleur et à leur freinage stable. La fabrication du système de freinage doit garantir la sensibilité et la fiabilité des freins.

Cadre et rouesLe soudage et le formage du cadre constituent une étape importante de la fabrication des vélos électriques. La production des roues nécessite également l'assemblage des moyeux, des rayons et des pneus afin de garantir l'équilibre et la durabilité des roues.

4. Assemblage et débogage

Une fois les pièces produites, le vélo électrique entre dans la phase d'assemblage. Le processus d'assemblage comprend généralement les étapes suivantes :

Assemblage du cadre : Commencez par assembler les principaux composants structurels tels que le cadre, le guidon, la fourche avant et les jantes afin de garantir la stabilité et la solidité du cadre.

Installation de la batterie et du moteur : Installez la batterie à un emplacement approprié sur le cadre, généralement sur le tube diagonal ou le porte-bagages arrière. Le moteur est généralement installé dans le moyeu de la roue avant ou arrière, et la batterie et le moteur sont reliés par un câble.

Dépannage du système de commande : Après l’installation de la batterie et du moteur, procédez au débogage du système de commande, notamment en vérifiant la connexion et le test du système de gestion de la batterie (BMS), de l’écran, de la commande au guidon et des autres composants. Assurez-vous que l’affichage du niveau de batterie, le réglage de la vitesse et les autres fonctions fonctionnent correctement.

Installation des freins et autres composants : Installez le système de freinage, les feux, les réflecteurs et autres dispositifs de sécurité. Vérifiez la solidité de la fixation de chaque composant et effectuez les tests de mise au point.

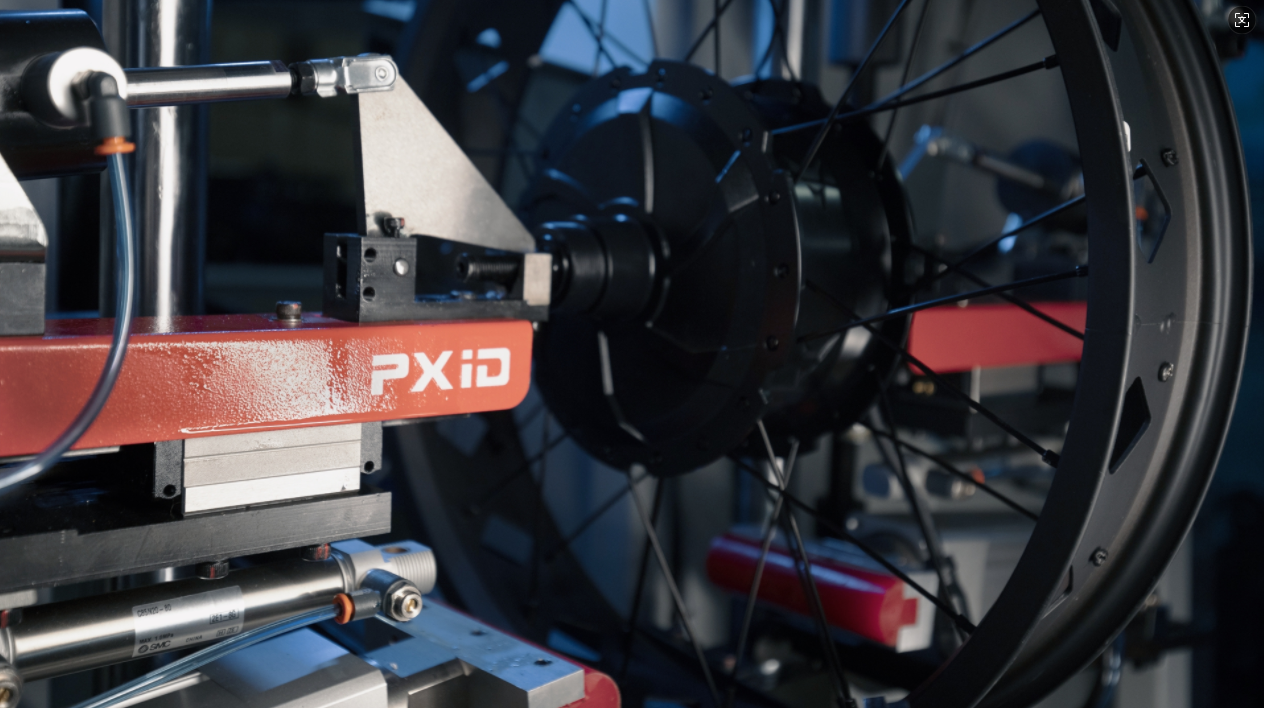

Après assemblage, les vélos électriques doivent subir une série de tests de qualité, notamment des tests de freinage, d'autonomie de la batterie et de puissance du moteur.

5. Tests et contrôle de la qualité

Le contrôle qualité est une étape essentielle du processus de fabrication des vélos électriques. Après assemblage, chaque vélo électrique est soumis à des tests rigoureux afin de garantir que ses performances et sa sécurité répondent aux normes.

Test de performance: comprend principalement des tests d'autonomie de la batterie, de puissance du moteur, de performance du freinage, etc. Grâce à des essais sur route réels, les performances des vélos électriques sont vérifiées dans différentes conditions routières.

Test de sécuritéLes vélos électriques doivent réussir un certain nombre de tests de sécurité, tels que des tests de surcharge et de décharge excessive de la batterie, des tests de court-circuit de la batterie et du circuit, des tests d'étanchéité des vélos électriques, etc.

Échantillonnage de qualitéOutre les tests complets effectués sur les véhicules, la chaîne de production réalise également des contrôles qualité afin de garantir que chaque lot de vélos électriques réponde aux normes de qualité des produits.

6. Emballage et expédition

Après avoir passé le test, le vélo électrique est emballé. Cet emballage doit garantir sa protection pendant le transport et éviter les rayures et les dommages. Chaque vélo électrique est livré avec des accessoires tels qu'un manuel d'utilisation et une carte de garantie. Enfin, il est expédié aux revendeurs ou directement aux consommateurs.

Conclusion

Le processus de fabrication des vélos électriques est un système d'ingénierie complexe et sophistiqué, impliquant de multiples étapes, de la conception, la recherche et le développement à la sélection des matériaux, la production des pièces, l'assemblage, les tests, etc. Chaque étape influe directement sur les performances, la sécurité et la durée de vie des vélos électriques.

Il est donc primordial de trouver le bon fournisseur ! Surtout si vous souhaitez développer de nouveaux modèles sous votre propre marque, les fournisseurs capables de proposer des services complets vous permettront de vous renseigner sur la taille de leur usine, leur équipe R&D, leurs références en matière de production, leurs équipements, etc. Si vous envisagez de devenir un fabricant ODM de vélos, scooters ou motos électriques, n'hésitez pas à vous renseigner sur PXID. Je suis convaincu qu'ils méritent toute votre confiance !

Pourquoi choisir PXID ?

Le succès de PXID est attribué aux principaux atouts suivants :

1. Conception axée sur l'innovation : De l'esthétique à la fonctionnalité, les conceptions de PXID sont adaptées aux besoins du marché pour aider les clients à se démarquer.

2. Expertise technique : Des capacités avancées dans les systèmes de batteries, le contrôle intelligent et les matériaux légers garantissent des produits haute performance.

3. Chaîne d'approvisionnement efficace : Des systèmes d'approvisionnement et de production matures permettent une livraison rapide de produits de haute qualité.

4. Services personnalisés : Qu’il s’agisse d’une solution de bout en bout ou d’un support modulaire, PXID peut répondre aux besoins spécifiques de chaque client.

Pour plus d'informations sur PXIDServices ODMetcas réussisPour en savoir plus sur la conception et la production de vélos, motos et scooters électriques, veuillez consulter notre site web.https://www.pxid.com/download/

ouContactez notre équipe de professionnels pour obtenir des solutions personnalisées.

Facebook

Facebook Gazouillement

Gazouillement YouTube

YouTube Instagram

Instagram LinkedIn

LinkedIn Behance

Behance